Optimiser la gestion d’entrepôt : stratégies et conseils

Publié le

La gestion d’entrepôt joue un rôle essentiel dans la performance globale des acteurs de la grande distribution. Une gestion efficace permet de garantir la disponibilité des produits, de réduire les coûts logistiques et d’améliorer la satisfaction client. Cependant, les entrepôts sont souvent confrontés à des défis tels que l’optimisation des espaces de stockage, la gestion des stocks en temps réel et la coordination des flux de marchandises.

Cet article propose des stratégies et des conseils avisés pour optimiser la gestion de votre entrepôt. Que vous soyez responsable logistique ou directeur de magasin, ces solutions vous aideront à réduire vos coûts, à améliorer l’efficacité opérationnelle et à mieux répondre aux attentes de vos clients. De la gestion des stocks à l’automatisation des processus, découvrez comment transformer votre entrepôt en un levier de réussite et de compétitivité pour votre entreprise.

Les fondamentaux de la gestion d’entrepôt

Définition de la gestion d’entrepôt

La gestion d’entrepôt englobe l’ensemble des activités liées à la réception, au stockage, à la préparation des commandes et à l’expédition des marchandises. Elle vise à organiser les flux de marchandises, de leur arrivée dans l’entrepôt jusqu’à leur livraison finale. Cette gestion comprend aussi la coordination des stocks, le suivi des inventaires et la gestion des espaces de stockage pour maximiser l’efficacité. Une gestion d’entrepôt bien structurée permet de garantir que les produits sont toujours disponibles au bon moment, au bon endroit, et en quantité suffisante.

Importance de l’organisation et de la logistique

Une organisation rigoureuse de l’entrepôt est indispensable pour assurer la fluidité des opérations logistiques. Tout d’abord, cela permet de minimiser les déplacements inutiles, de réduire les temps de traitement et d’améliorer la productivité des équipes. De fait, il en découle une meilleure logistique, facilitant la coordination entre les différents processus mis en place, de la réception des marchandises à leur envoi en temps et en heure auprès du client final.

Les enjeux majeurs

La gestion d’entrepôt présente plusieurs enjeux majeurs.

- La réduction des coûts : en maximisant le pourcentage d’occupation des locaux, les coûts liés au stockage et au transport diminuent.

- La rentabilité de la main d’œuvre : en fonction des m2 exploités dans l’entrepôt et de son agencement, un même opérateur peut être recruté pour effectuer une ou plusieurs tâches.

- La diminution des risques de manutention : aujourd’hui, les technologies et la robotique permettent de mieux prévenir les accidents de travail et de limiter aussi la casse.

- La maîtrise des flux de produits : la précision dans la gestion des stocks est cruciale pour éviter le gaspillage ou les ruptures, deux situations qui peuvent entraîner des pertes financières significatives.

- L’amélioration des délais : des étapes de traitement et d’envoi réduites renforcent la compétitivité de l’entreprise et offrent un meilleur niveau de service au client final.

En maîtrisant ces aspects, il est possible non seulement de réduire ses coûts, mais aussi d’améliorer son service client et sa réactivité face aux fluctuations de la demande.

Les technologies et outils clés pour une gestion d’entrepôt optimisée

Introduction aux WMS (Warehouse Management Systems)

Les Warehouse Management Systems (WMS) sont des logiciels spécialement conçus pour gérer l’ensemble des opérations d’un entrepôt. Leur rôle consiste à coordonner toutes les activités liées à la gestion des stocks, à la réception des marchandises, au picking, et à l’expédition.

Un WMS permet de suivre en temps réel l’état des stocks, de planifier les réapprovisionnements, et de diriger les flux de marchandises de manière optimale. Les fonctionnalités de base incluent la gestion des inventaires, le suivi des mouvements de produits, l’optimisation de l’espace de stockage, et la gestion des commandes.

Ces solutions apportent une visibilité complète sur l’ensemble des opérations de l’entrepôt, ce qui permet de prendre des décisions éclairées et de réagir rapidement aux imprévus.

Les avantages des logiciels WMS

L’adoption d’un WMS offre de nombreux avantages. Premièrement, grâce à l’automatisation des processus clés, le WMS élimine les tâches manuelles répétitives, diminuant ainsi le risque d’erreurs humaines. La gestion optimisée des stocks permet de minimiser les ruptures et les surplus de produits, ce qui se traduit par une réduction des coûts de stockage.

De plus, un WMS améliore la productivité des employés en optimisant les itinéraires de picking et en réduisant le temps passé à chercher des articles dans l’entrepôt. L’intégration des données en temps réel permet également de suivre les performances de votre plateforme et d’identifier rapidement les axes d’améliorations possibles.

L’automatisation des entrepôts

L’automatisation des entrepôts représente une avancée majeure dans la gestion logistique des commandes et des marchandises. Évidemment, le degré d’automatisation dépend des besoins de l’entreprise, mais aussi des spécificités techniques des produits. Il existe aujourd’hui diverses solutions de robotisation d’entrepôt, comme :

- Pour la réception et l’expédition automatisées

- Les systèmes de chargement et de déchargement des camions, ou ATLS (Automatic Truck Loading System) peuvent être intéressants à mettre en place étant donné que la réception de marchandises est la première étape du flux de stock d’un entrepôt.

- Les systèmes automatiques de contrôle de gabarit de palettes peuvent aussi être utiles pour vérifier l’état et la conformité de la marchandise reçue.

- Les trieurs quant à eux répartissent automatiquement les produits selon leur charge et leur zone de destination dans l’entrepôt.

- Pour les déplacements intelligents de marchandises

- Les systèmes de convoyage automatisés facilitent le déplacement des marchandises à travers l’entrepôt, ce qui permet de gérer un plus grand volume de commandes avec moins de main-d’œuvre.

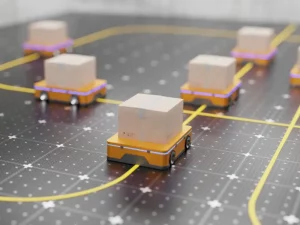

- Les véhicules autoguidés ou AGV (Automated Guided Vehicle), déjà bien implantés sur certaines plateformes logistiques, sont quant à eux utiles pour le port de charges lourdes. Ils suivent des itinéraires prédéfinis dans l’entrepôt.

- A contrario, les robots mobiles autonomes ou AMR (Autonomous Mobile Robots) sont capables d’étudier le meilleur chemin à emprunter pour aider au transport de paquets plus légers.

- Les transtockeurs quant à eux sont des engins automatisés permettant d’extraire et de déposer des palettes entières, en hauteur, en profondeur et en longueur dans les rayonnages de l’entrepôt.

- Pour un picking plus efficace

- Le « pick-to-light » permet aux magasiniers d’être guidés dans la préparation de commandes grâce à un témoin lumineux disposé à l’avant des canaux d’un rayonnage. Un afficheur numérique, synchronisé au WMS, indique les quantités à prélever.

- Le « voice-picking » est une autre technique, basée sur l’audio. Les opérateurs reçoivent alors des instructions vocales via des écouteurs, ce qui facilite leur cheminement dans les rayonnages.

- Les bras robotiques industriels quant à eux sont utiles pour augmenter le rendement de la chaîne de préparation de commandes, puisqu’ils sont aptes à assurer plus de prélèvements, et même pour des charges lourdes.

Ces technologies augmentent la capacité de traitement de l’entrepôt tout en réduisant les coûts opérationnels. L’automatisation permet également de mieux utiliser l’espace de stockage en optimisant l’agencement des rayonnages et des emplacements de produits.

L’intégration avec la supply chain

L’efficacité d’un entrepôt dépend en grande partie de son intégration avec la chaîne logistique. Un WMS bien intégré permet de synchroniser les opérations de l’entrepôt avec celles des fournisseurs, des transporteurs et des clients. Cela améliore ainsi la coordination des flux de marchandises et permet une gestion plus fine des approvisionnements.

Les données en temps réel provenant du WMS peuvent être partagées avec d’autres systèmes de gestion, tels que les systèmes de gestion des transports (TMS) et les systèmes de gestion des commandes (OMS), pour optimiser l’ensemble de la chaîne logistique. L’intégration permet par ailleurs de mieux anticiper les besoins en approvisionnement, de planifier les livraisons en fonction des prévisions de la demande et d’améliorer la transparence pour tous les acteurs de la chaîne logistique.

L’utilisation d’un WMS, combiné à l’automatisation des entrepôts, apporte alors des bénéfices majeurs à l’ensemble des acteurs de la supply chain, rendant cette dernière plus agile, plus compétitive et capable de répondre aux défis du marché moderne.

Stratégies pour optimiser la gestion d’entrepôt

Optimisation de l’organisation de l’entrepôt

L’organisation de l’entrepôt est le point de départ pour toute gestion efficace. La disposition des zones de stockage, de réception et d’expédition doit être pensée pour minimiser les déplacements inutiles et maximiser la productivité. La création de zones distinctes pour chaque activité (réception, entreposage, préparation des commandes, envoi) permet de fluidifier les processus. Une approche courante consiste à organiser les produits selon leur rotation : les articles à forte rotation sont placés près des zones de préparation des commandes, tandis que ceux à faible rotation sont situés plus loin. Une signalétique claire et des allées dégagées facilitent également la circulation des employés.

Ces derniers ne sont d’ailleurs pas en reste de la stratégie d’optimisation. Bien que la technologie tende à robotiser de plus en plus les entrepôts, les magasiniers, gestionnaires de stocks, préparateurs de commande et responsables logistiques jouent aussi un rôle capital dans la bonne gestion de l’entrepôt. Des équipes bien formées, connaissant parfaitement la disposition des rayons, permettent d’optimiser les flux de travail. Investir dans la formation continue des salariés assure non seulement une meilleure productivité, mais aussi une adaptation rapide aux changements. Videor Software avec son dispositif 360 Learning met justement l’accent sur l’accompagnement des collaborateurs en entrepôt.

Gestion des stocks et des approvisionnements

Une gestion proactive des stocks est essentielle pour éviter les ruptures ou le gaspillage. L’utilisation d’un WMS est donc très utile à ce niveau, pour avoir une visibilité complète sur les inventaires et d’anticiper les besoins en réassort. Les systèmes de réapprovisionnement automatiques, basés sur des seuils prédéfinis, aident à maintenir des niveaux de stock optimaux. La prévision de la demande, qui s’appuie sur des données historiques et des analyses de tendances, permet de mieux planifier les commandes.

Les équipes doivent donc être capables d’interpréter les chiffres fournis par les systèmes, d’anticiper les fluctuations de la demande et de réagir rapidement aux imprévus. La coopération entre les services logistiques et commerciaux est également nécessaire pour garantir la satisfaction du client final et ajuster les approvisionnements en fonction des promotions ou des périodes de forte demande, par exemple.

Amélioration des processus de préparation des commandes

La préparation des commandes est une étape critique dans la gestion d’entrepôt. Pour gagner en efficacité, des stratégies comme le cross-docking et le batch picking peuvent être mises en place.

- Le cross-docking consiste à transférer directement les marchandises reçues vers les zones d’expédition, sans passer par la case stockage. Cela réduit les délais de traitement et les coûts de manutention. La méthode est souvent appliquée pour les professionnels de la grande distribution ou les grossistes qui gèrent de gros volumes en flux continu.

- Le batch picking, quant à lui, consiste à regrouper plusieurs commandes d’une même référence article pour optimiser les trajets des préparateurs.

Choisir la bonne méthode de prélèvement des marchandises relève de la tactique et nécessite donc de briefer correctement les équipes en amont. Une bonne communication entre les équipes est alors primordiale pour assurer la fluidité des opérations.

Études de cas et exemples pratiques

Cas d’entreprises ayant amélioré leur gestion d’entrepôt

Plusieurs établissements ont réussi à transformer leur gestion d’entrepôt grâce à l’adoption de technologies avancées et à l’optimisation de leurs processus.

Exemple 1 : chaîne de supermarchés nationale

Cette année, Carrefour France poursuit l’optimisation de son réseau logistique dans le cadre de sa stratégie de transformation. L’entreprise a modernisé son hub (ou plateforme) logistique de Bourges, le faisant évoluer d’un centre de distribution dédié aux hypermarchés à un site capable de desservir également les magasins de proximité. Ce hub, qui approvisionne 150 magasins et traite 8 000 colis par heure, est désormais équipé de technologies avancées d’automatisation, y compris un système de « goods-to-person ». Comme le précise l’article de Republik Retail, ce système permet à présent d’améliorer l’efficacité de la chaîne de supermarchés, car les processus de préparation des commandes sont plus rapides, offrant ainsi à Carrefour une plus grande flexibilité pour répondre aux besoins variés de ses formats de vente.

Exemple 2 : distributeur français de matériel pour mobiles et consoles

Dans un article de Supply Chain Magazine, Bigben Interactive, spécialisé dans les accessoires multimédias et le gaming, explique les enjeux liés à l’automatisation de son entrepôt de Nanteuil-le-Haudouin afin de soutenir la croissance de son activité. Les axes d’amélioration visaient à réduire les temps de traitement des commandes, à améliorer la précision des expéditions et à augmenter l’efficacité globale. Pour cela, Bigben a mis en place des systèmes automatisés, incluant un transtockeur et une solution de préparation de commandes automatisée, afin de mieux répondre aux exigences du marché et d’optimiser ses processus logistiques. Dorénavant, l’entrepôt de l’Oise a la capacité de traiter 12 000 commandes par jour et assure 80% des expéditions avant 16h.

Cas d’une entreprise accompagnée par Videor Software

Exemple : Supermart

Supermart, une chaîne de supermarchés régionale, a fait appel à Videor Software pour moderniser la gestion de ses entrepôts. La société était confrontée à des inefficacités dans la gestion des stocks et à des retards fréquents dans la préparation des commandes. Videor Software a proposé une solution WMS modulable, intégrant des fonctionnalités de suivi en temps réel des stocks, de gestion automatisée des commandes et d’analyses prédictives pour anticiper les besoins en approvisionnement.

Les résultats ont été significatifs :

- Réduction des coûts de stockage de 18% grâce à une gestion plus précise des niveaux de stock.

- Amélioration de l’efficacité de la préparation des commandes avec une réduction de 30% du temps moyen de traitement.

- Augmentation de la satisfaction client grâce à des livraisons plus rapides et une meilleure disponibilité des produits.

Cette collaboration avec Videor Software a permis à Supermart de renforcer sa position sur le marché, d’améliorer ses marges et de répondre plus efficacement aux attentes de ses clients.

Les solutions sur mesure de Videor Software pour votre entrepôt

Optimiser la gestion de votre entrepôt en investissant dans des technologies avancées et dans la formation de vos équipes vous donne les clés d’une compétitivité accrue. L’automatisation des processus et l’utilisation d’outils tels que les WMS améliorent significativement la précision, réduisent les erreurs et augmentent la productivité, faisant de votre entrepôt un atout stratégique au service de votre croissance.

Dans cette optique, Videor Software propose des solutions logicielles complètes et modulables, spécialement conçues pour répondre aux besoins spécifiques de chaque entreprise. Que vous gériez un petit entrepôt ou une grande chaîne logistique, nos outils s’adaptent à vos exigences pour optimiser la gestion des stocks, automatiser les processus et améliorer l’efficacité globale.

Pour découvrir comment nos solutions peuvent transformer votre entrepôt, contactez-nous dès aujourd’hui. Demandez une démo gratuite et discutez avec nos experts pour identifier les outils qui répondent le mieux à vos besoins. Avec Videor Software, profitez d’une gestion d’entrepôt optimisée et gagnez en compétitivité !