Tout savoir sur le picking logistique et son optimisation

Publié le

Le picking logistique est une opération qui consiste à sélectionner et prélever des articles en fonction des commandes reçues dans un entrepôt de stockage. Les commandes sont ensuite préparées en vue de leur expédition à des clients ou à d’autres unités de l’entreprise au sein d’une zone de colisage.

Cette opération est généralement réalisée par des préparateurs de commandes qui se déplacent dans l’entrepôt pour récupérer les produits demandés. On parle alors de « Man-to-Goods » ou « homme vers produit ». Toutefois, il est aussi possible que des robots automatisés acheminent les produits vers les préparateurs pour leur colisage. On parle alors cette fois-ci de « Goods-to-Man » pour « produit vers homme ».

L’objectif du picking est multiple : optimiser le temps et les ressources nécessaires pour traiter les commandes ; réduire les erreurs de commande et améliorer l’efficacité de l’entrepôt. En somme, un picking bien huilé est le secret d’un entrepôt performant et d’une chaîne logistique fluide. Mais comment y parvenir ? Comment optimiser au mieux ce système ? Voyons cela dans le détail.

Les différents types de picking logistique

Concernant le picking logistique, il n’existe pas une seule et unique méthode. En réalité, il existe différentes méthodes de collecte, chacune avec ses propres avantages et inconvénients. Reste à savoir laquelle de ces méthodes de picking vous semble la plus adaptée à la situation de votre propre entrepôt.

Le picking par article : une commande à la fois

Le picking par article est une méthode où le préparateur se concentre sur une seule demande à la fois. Ce qui signifie qu’il va prélever les produits manuellement dans la zone de stockage pour les acheminer vers la zone de colisage afin de préparer la commande. Cette méthode est particulièrement intéressante et efficace si votre entreprise n’a pas de grands volumes à traiter. Dans le cas contraire, cette approche ne sera pas optimale compte tenu du nombre d’allers et retours qui seront nécessaires pour préparer la commande.

Le picking par lot : plusieurs commandes en même temps

Le picking par lot est une approche où le préparateur se concentre sur un seul type de produit à la fois. Ce qui signifie qu’il va prélever ce produit pour plusieurs commandes en même temps. Une méthode pratique si certains de vos produits sont très demandés et souvent commandés en grande quantité. Vos employés gagneront ainsi du temps et auront moins de distance à parcourir. Autrement dit, vous pourrez dire bonjour à l’efficacité !

Le picking par zone : un entrepôt, plusieurs zones

Avec le picking par zone, l’entrepôt est divisé en plusieurs zones et chaque préparateur est responsable de sa propre superficie. Il prélève les articles uniquement dans celle-ci. Cette méthode est fréquemment utilisée dans des entrepôts de grande taille pour améliorer la gestion des stocks et la rapidité du picking.

Les déplacements sont ainsi réduits et l’efficacité s’en voit augmentée grâce à la segmentation des tâches. Toutefois, cela peut nécessiter une coordination plus ou moins complexe entre les différentes zones de l’entrepôt pour éviter les confusions et les doublons.

Le wave picking : travailler par vagues de commandes

Le wave picking combine plusieurs méthodes de picking (par zone et par lot) pour optimiser les opérations. Les commandes sont regroupées « en vagues » et les préparateurs travaillent simultanément sur plusieurs commandes dans une même « vague ». Cette approche permet de mieux gérer les pics de demande et d’équilibrer les charges de travail. Cependant, un bon système de gestion est nécessaire pour coordonner les vagues de picking. C’est, en tout cas, une méthode qui convient particulièrement bien à des entrepôts conséquents.

Vous l’aurez compris, pour choisir quelle méthode adopter au sein de votre entrepôt, plusieurs critères rentrent en ligne de mire. Prenez donc en considération les éléments suivants : la taille de votre entrepôt, le volume des commandes que vous recevez et la diversité des produits stockés.

Les technologies et outils pour optimiser le picking en entrepôt

Pour une préparation de commandes optimale au sein d’un entrepôt de stockage, il est nécessaire de s’aider d’outils et de technologies. Il en existe pléthore qui permettent de simplifier les opérations tout en permettant d’atteindre des niveaux de précision et d’efficacité spectaculaires.

Les systèmes de gestion d’entrepôt

Un système de gestion d’entrepôt est la colonne vertébrale numérique du picking moderne. Il s’agit d’un logiciel qui permet une gestion optimale des opérations d’entrepôt. Il automatise la planification des tâches de picking et offre une visibilité en temps réel sur les stocks. Avec un WMS comme le nôtre (Vi-WMS), vous pouvez suivre les mouvements des produits, planifier les itinéraires de picking et coordonner les efforts de vos équipes avec une précision sans égale.

En utilisant un tel logiciel, vous obtiendrez de nombreux effets positifs comme la réduction des erreurs humaines, l’amélioration de votre gestion des stocks et, in fine, l’optimisation de vos processus de picking !

Le pick-to-light et le voice picking

Pour guider les préparateurs dans leur mission, les systèmes pick-to-light et voice picking sont de précieux alliés. Le premier utilise des panneaux lumineux pour indiquer les emplacements des articles à prélever, ce qui rend le processus rapide et intuitif. Le second, quant à lui, utilise des commandes vocales pour guider les opérateurs à travers les différentes étapes du picking. Ces solutions réduisent les erreurs de prélèvement et augmentent l’efficacité en fournissant des instructions claires et en temps réel.

Ci-dessous, une vidéo de présentation d’un système de pick-to-light pour mieux comprendre le fonctionnement d’un tel outil :

L’automatisation et la robotique

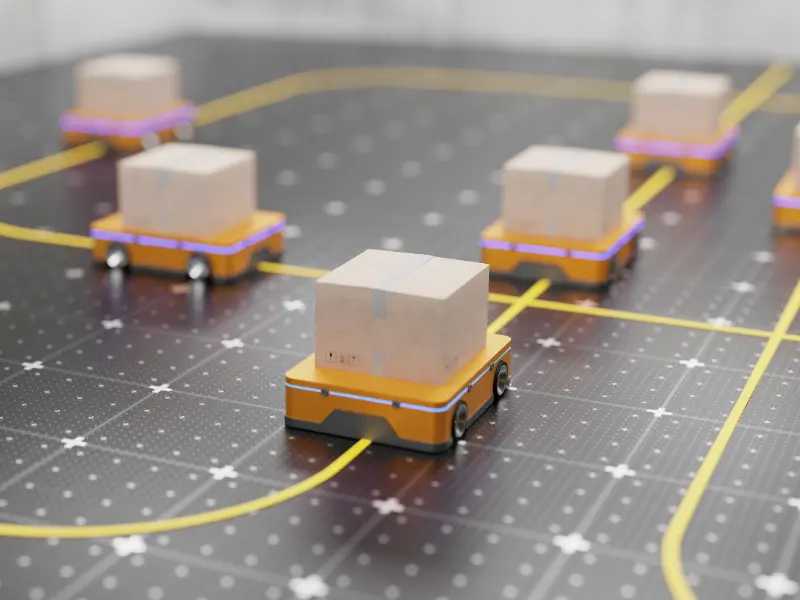

L’automatisation et la robotique ont changé la donne dans le picking logistique et ont fait entrer le principe de « Goods-to-Man » dont nous vous parlions précédemment dans les entrepôts. Les robots peuvent effectuer des tâches de prélèvement avec une rapidité et une précision ahurissante. Des systèmes automatisés comme les systèmes de stockage et de récupération automatisés (AS/RS) permettent de gérer les stocks de manière efficace, tandis que les robots picking automatisés déplacent les produits vers la zone de colisage afin qu’ils soient préparés pour l’expédition.

La RFID et les scanners mobiles

La RFID (Radio-Frequency Identification) et les scanners mobiles sont des technologies clés pour améliorer la traçabilité et la gestion des stocks. Les étiquettes RFID permettent de suivre les produits tout au long de leur parcours dans l’entrepôt, fournissant des données précises sur leur emplacement. Les scanners mobiles, quant à eux, facilitent l’enregistrement et la vérification des articles en temps réel. En utilisant ces technologies au sein d’un entrepôt, le pilotage des stocks est amélioré, les impairs sont réduits et la chaîne d’approvisionnement gagne en transparence.

En d’autres termes, ces solutions permettent d’augmenter la production, de réduire les coûts de main-d’œuvre, d’améliorer la précision du picking et de gérer des volumes de commandes plus importants.

Les bonnes pratiques pour un picking optimisé

Optimiser le picking logistique n’est pas une question de hasard, mais de stratégie bien pensée et d’exécution minutieuse. Voici quelques bonnes pratiques pour rendre ce processus aussi efficace que possible et maximiser les résultats de votre entrepôt.

Organisez et optimisez vos méthodes de stockage

La clé d’un picking efficace réside souvent dans l’organisation intelligente des zones de stockage. En disposant les produits en fonction de leur fréquence de prélèvement, vous pouvez réduire les déplacements inutiles. Placez les articles les plus fréquemment commandés à portée de main et regroupez les articles complémentaires près les uns des autres. C’est une stratégie qui réduit le temps de recherche et améliore la rapidité du picking.

Formez vos employés à la préparation de commandes

La formation des employés est un autre point important pour garantir que chaque membre de l’équipe est compétent et efficace dans le processus de picking. Une bonne formation améliore non seulement la productivité mais réduit aussi les erreurs. En parallèle, une gestion proactive des équipes permet de mieux coordonner les efforts et de répartir les tâches de manière équilibrée. Encouragez les retours d’expérience pour améliorer continuellement les pratiques de travail.

Analysez les données récoltées

En utilisant des outils d’analyse, vous pouvez prévoir les pics de demande, ajuster vos niveaux de stock et planifier vos ressources de manière plus efficace. L’intégration de prévisions de demande vous permet de mieux préparer vos équipes et d’éviter les goulets d’étranglement pendant les périodes de forte activité.

En adoptant ces pratiques, vous pouvez non seulement améliorer l’efficacité de votre picking logistique mais aussi booster la satisfaction client et réduire les coûts opérationnels.

Le picking logistique et la satisfaction client

Imaginez la scène : une personne passe commande en ligne, attend avec impatience sa livraison et son colis arrive à sa porte dans des délais prometteurs et sans erreurs. À la clé, vous obtenez un client heureux et satisfait. Il est ainsi aisément compréhensible qu’un picking logistique efficace a un impact non négligeable sur la satisfaction client.

En effet, un processus de picking bien optimisé influe directement sur trois aspects déterminants de l’expérience client :

La rapidité de livraison : un picking rapide et efficace réduit les délais de préparation des commandes, permettant des livraisons plus rapides. Les consommateurs apprécient une livraison ponctuelle et sont plus enclins à revenir vers des entreprises qui respectent leurs engagements ;

La réduction des erreurs de commandes : moins d’erreurs de picking signifient que les clients reçoivent exactement ce qu’ils ont commandé. Cela réduit les frustrations comme les besoins de retour et augmente la confiance envers la marque.

L’amélioration de la fidélité : une expérience d’achat fluide et sans accroc renforce la fidélité des clients. Les entreprises qui excellent dans le picking créent une impression positive durable, encourageant les clients à revenir pour de futurs achats.

Un picking efficace minimise donc les fautes et les retours, car les personnes reçoivent exactement ce qu’elles attendent, dans les délais promis. Cette précision améliore non seulement la satisfaction client mais contribue aussi à un pilotage des retours plus fluide et moins coûteux.

Le picking : un essentiel pour la performance d’un entrepôt

Vous l’aurez compris, le picking logistique est bien plus qu’une simple étape dans la préparation des commandes : c’est LE pilier de la performance de votre entrepôt. Nous avons exploré divers types de picking, des technologies innovantes aux bonnes pratiques qui permettent d’optimiser chaque aspect de cette opération.

Un picking efficace améliore la rapidité des livraisons, réduit les erreurs et booste la satisfaction client, tout en diminuant les coûts liés aux retours. En adoptant les bonnes technologies et méthodes, vous pouvez transformer votre chaîne d’approvisionnement en un atout stratégique et ainsi renforcer votre compétitivité sur votre marché.

Pour rester en tête dans ce domaine, vous pouvez faire confiance à nos solutions logicielles. Suivi de votre inventaire, optimisation des itinéraires de prélèvement, optimisation de l’espace… Notre WMS vous permet de faire passer votre entrepôt et vos méthodes de picking au niveau supérieur ! Contactez nous dès aujourd’hui pour en savoir plus.